長輸管道焊縫底片數字化、識別及復評技術研究與實踐

來源:《管道保護》雜志 作者:劉新凌 李強 于航 梁強 時間:2019-7-17 閱讀:

劉新凌 李強 于航 梁強

廣東大鵬液化天然氣有限公司

摘 要:焊縫射線底片是檢測焊縫質量的重要文件,但由于焊縫射線底片數據量大,信息多,完全通過人工進行缺陷識別的有效性差。通過對焊縫底片進行數字化,建立圖像自動識別的大數據分析模型及焊縫底片數字化管理系統,對某在役管道57 500張焊縫底片質量的自動評判以及對焊縫底片中隱藏的超標缺陷進行再識別,找出了需重點關注的環焊縫未熔合缺陷。

關鍵詞:焊縫底片;數字化;識別;復評;技術研究;實踐

油氣管道是長距離輸送的線性工程,主要采取焊接方式連接、埋地方式敷設。環焊縫是管道整體質量的薄弱環節,其質量好壞直接影響到管道的運行安全。近年來國內相繼出現多起與管道環焊縫有關的泄漏和斷裂事故,造成了重大經濟損失和消極影響。因此需要借助有效的技術方法和手段,全面排查管道環焊縫存在的質量安全風險。但由于焊縫射線底片量大,信息多,完全通過人工進行缺陷識別有效性較差,效率也很低。

通過對焊縫底片進行數字化,建立圖像自動識別的大數據分析模型及焊縫底片數字化管理系統,解決了建設期焊縫底片長期保存的問題,實現了對在役管道運行期焊縫底片質量的自動評判以及對焊縫底片中隱藏的超標缺陷進行再識別。

1 主要步驟

1.1 焊縫射線底片數字化

使用工業射線檢測工業膠片的專用數字化系統: MII-900plus,進行射線底片數字化,并將其轉化為一定格式的單個文件(圖 1)。要求色彩深度:8 bit/16 bit灰階(256灰階層/65536灰階層);光學分辨率:預設每英寸300點(300 dpi),最大應能達到2400 dpi;焊縫掃描黑度達到2.5以上,最大黑度能達到4.7。

1.2 建立焊縫底片數據庫并入庫

由于原始底片的保存條件受時間和環境的影響較 大,其調閱也存在一定的問題,為實現焊縫底片原始信息的保存,并且能夠進行快速、準確的調取查看,進行了射線底片的數字化掃描過程,使長輸管線的底片在自然環境下的物理保存轉化為數字化保存。

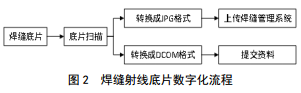

建立焊縫底片數據庫。包括索引表設計,索引表數據錄入,索引表數據入庫,按照已有焊縫編號,對各個焊縫底片進行編碼,最后將射線底片掃描結果入庫,數字化流程如圖 2所示。焊縫底片文件的命名采用箱號+焊口編號的方式,便于查詢。

1.3 掃描底片識別前進行修片

采用數字化系統中的圖像處理系統和Microsoftoffice Picture manager共同對底片進行圖形操作,處理焊縫底片的紋理特征。針對質量不好的底片,采用圖片變計軟件增加圖像的亮度、對比度、中心區域的中間色調調正等,使缺陷充分暴露,保證管道焊縫底片的缺陷易識別、無死角、無盲區。對部分質量有問題的底片,需對其表面的異物進行清理和重新掃描數字化,盡可能的保持底片原始信息的完整性。對焊縫底片兩邊存在偽缺欠以及非焊縫底片信息給予清除。

1.4 開展焊縫缺陷識別及復評

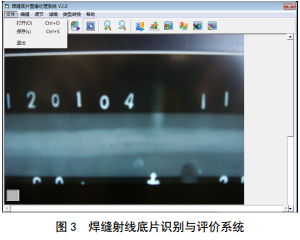

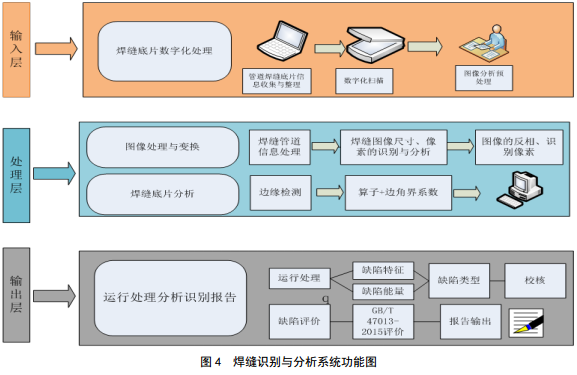

開展焊縫圖像的缺陷特征提取和自動識別。對數字化圖像進行預處理,并采用邊緣檢測、缺陷跟蹤、圖像增強、線性變換、圖像形態學處理、算子融合等方法,獲取圖像的紋理特征,計算出缺陷圖像特征值,對焊縫缺陷特征進行提取。自動對缺陷類型進行分類,如裂紋、未焊透、未熔合、圓形缺陷、條形缺陷等。最小識別缺陷尺寸特征應不大于1 mm。焊縫射線底片識別與評價系統如圖 3所示。系統功能如圖 4所示。缺陷識別分析過程如圖 5所示。

(1)數字化圖像自動分割。焊縫底片長度過長,會導致數據分析時數字化底片信息的失真,并且無法準確識別其中的缺陷。為便于對底片中存在的缺陷識別與分析,采用本軟件對底片進行數字化分割,如圖 6所示,根據底片實際尺寸進行拆分。

(2)數字化圖像去噪。在原始圖像的基礎上, 采用空域變換方法,處理圖像的灰度值,針對變換域中的某些數值的系數進行邏輯運算,從多維度減少圖像中的噪聲,再進行反變化的降低維度處理,將含有噪聲圖像轉回原來的空間域,過濾除去妨礙計算以及不便于接受的信息。

(3)圖像增強技術。掃描后的數字化底片信息量大,清晰度有限,缺陷處能量值不足。為改善圖像質量,提高焊縫識別軟件系統對目標區域的識別,采用圖像增強技術對原圖像進行數據變換,達到增強底片對比色的目的。

(4)邊緣檢測與焊縫數字化底片特征提取。對已經數字化處理的焊縫底片,采用焊縫圖像的邊緣檢測方法,包括Robert算子、 Sobel算子、 Prewitt算子、Canny算子等,基于形態學圖像處理技術和多算子融合處理技術,來提高圖像邊緣檢測精度。

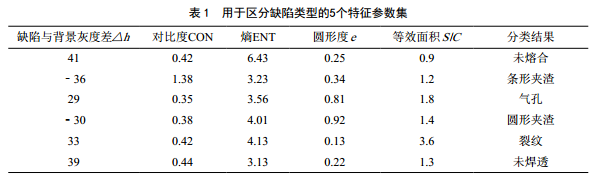

(5)數字化底片分析識別。依據NB/T 47013.2―2015標準,對數字化底片中存在的基礎信息進行預處理,采用邊緣檢測與閾值分析的方法提取特征參數,提取的參數采用典型缺陷SVM多類分類器方法構造函數,對其中存在的焊縫缺陷進行分析、識別。如裂紋、未焊透、未熔合、圓形夾渣、條形夾渣等缺陷,利用表 1所示的5個特征參數集劃分缺陷類型,并對其可接受性進行評價。

1.5 人工復核軟件識別結果

考慮到軟件可靠性的問題,選擇RT-III級人員,對焊縫底片數字化、識別、復評結果進行一定比例的人工復核,確保質量。

1.6 內檢測信號并行復查

對焊縫底片的焊縫內檢測信號進行復查。結合管道環焊縫的位置信息,重點關注施工期間評級為II級的底片、返修口、金口、短節(長度1.5 m以下)兩端焊縫、彎頭兩端焊縫、穿跨越管道兩端焊縫、地質災害高風險管段焊縫及內檢測報告的焊縫異常。

1.7 焊縫底片與內檢測信號對齊

將焊縫底片與內檢測焊縫信號進行對齊,建立一一對應關系,篩選出多余的焊縫底片以及無底片的焊縫。

1.8 焊縫底片數字化文件及識別、復評結果入庫

將焊縫底片數字化文件以及識別結果錄入管道信息管理系統進行數字化存檔。

1.9 缺陷開挖驗證及修復

根據焊縫底片識別及復評結果,并結合內檢測信號復查結果,確定現場開挖驗證點;根據現場開挖驗證缺陷復測情況,進行含缺陷管道適用性評價,并及時進行修復。

2 成果介紹

焊縫底片數字化管理系統通過某管道57 500張長輸管道焊縫底片的數字化存檔、缺陷識別及復評,復評出需要重點關注的環焊縫未熔合缺陷,有效降低了因焊縫缺陷失效而帶來的風險。

2.1 建立管道環焊縫底片數字化、識別及復評技術方法

(1)執行標準規范。 GB/T 26141―1―2010/ISO 14096―1:2005《無損檢測射線照相底片數字化 系統的質量鑒定》第1部分:定義、像質參數的定量測量、標準參考底片和定性控制。 GB/T 26141―2―2010/ISO 14096―2:2005《無損檢測射線照相底片數字化系統的質量鑒定》第2部分:最低要求。 NB/T 47013.2―2015 承壓設備無損檢測第2部分:射線檢測。 API 579―1/ASME FFS―1―2016《管道適用性評價標準》。 BS7910《金屬結構裂紋驗收評定方法指南》。 GB 31267―2015《油氣輸送管道完整性管理規范》。

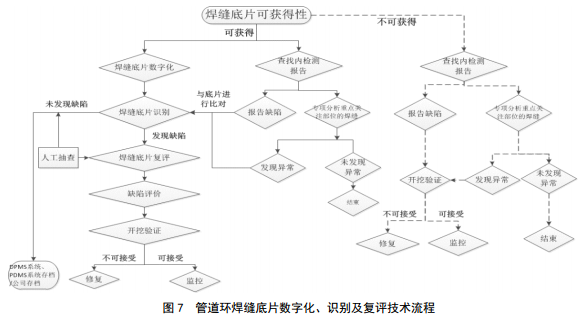

(2)焊縫底片數字化、識別及復評技術流程。根據焊縫射線底片可獲得性,可以找到管道焊縫射線底片的部分;無焊縫射線底片的部分。技術流程如圖 7所示,可篩選出需要重點關注的焊縫、建設期多余的底片以及無底片的焊縫。

2.2 實現焊縫底片數字化并形成焊縫底片數字化管理系統

為方便查詢和調用,根據各焊口編號,進行焊縫編碼的同時進行數據庫的建設,其主要包括以下各支線無損檢測報告、復評數據統計、數字化掃描結果、識別評價分析報告等。圖 8所示為焊縫數字化管理系統。

2.3 識別出需重點關注的管道環焊縫

在對管道環焊縫底片識別與復評的過程中,結合人工復評與自動識別技術綜合判斷,發現部分焊片存在未熔合缺陷。經組織國內權威焊縫評片專家組進行聯合評審,進一步識別出了需要給予重點關注的環焊縫。后續將結合現場周邊環境是否具備開挖條件,實施開挖驗證,完成缺陷評價和修復。

3 結論

(1)基于圖像自動識別的焊縫底片大數據分析模型,對運營期管道焊縫底片進行缺陷識別及復評是有效的。

(2)完善了管道基礎數據庫以及數據準確性,提升了管道日常管理水平及事故事件時的應急效率。

(3)實現了對歷史焊縫底片數據信息的深度挖掘,發現部分焊片存在未熔合缺陷,并結合地理位置、缺陷嚴重情況等因素,找出了需要重點關注的環焊縫隱患。

(4)降低管道環焊縫風險水平,避免重大管道事故發生,保障管道安全運行,經濟和社會效益顯著。

作者:劉新凌,女, 1973年生,碩士,現在廣東大鵬液化天然氣有限公司技術服務部工作,主要從事管道完整性管理相關的技術工作。

2019年第4期(總第47期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號